Physikalische und chemische Laborausstattung:

Mechanische Prüfung, elektrische Prüfung, Inspektion und Prüfung der ersten Platine, Laboranalyse.

1. Zugfestigkeitsprüfgerät für Kupferfolie: Dieses Gerät dient zur Messung der Zugfestigkeit von Kupferfolie während des Dehnungsprozesses. Es hilft, die Festigkeit und Zähigkeit von Kupferfolie zu bewerten, um Produktqualität und -zuverlässigkeit sicherzustellen.

Zugprüfgerät für Kupferfolie

Vollautomatische intelligente Salzsprühtestmaschine

2. Vollautomatische, intelligente Salzsprühtestmaschine: Diese Maschine simuliert eine Salzsprühumgebung, um die Korrosionsbeständigkeit von Leiterplatten nach der Oberflächenbehandlung zu prüfen. Sie hilft, die Produktqualität zu kontrollieren und eine stabile Leistung in rauen Umgebungen zu gewährleisten.

3. Vierleiterprüfgerät: Dieses Gerät prüft den Widerstand und die Leitfähigkeit von Drähten auf Leiterplatten. Es bewertet die elektrische Leistung der Platine, einschließlich Übertragungsleistung und Stromverbrauch, um zuverlässige und stabile Verbindungen zu gewährleisten.

Vierdrahtprüfmaschine

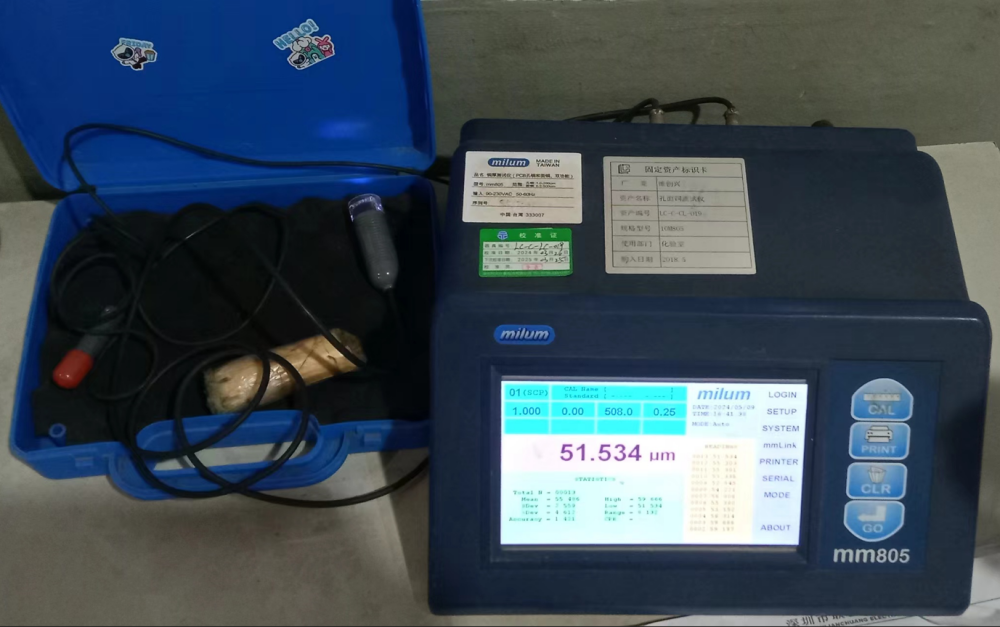

4. Impedanztester: Ein unverzichtbares Instrument in der Leiterplattenherstellung. Er dient zur Messung des Impedanzwerts auf der Leiterplatte durch die Erzeugung eines Wechselstromsignals mit fester Frequenz, das den zu prüfenden Schaltkreis durchläuft. Die Messschaltung berechnet anschließend den Impedanzwert basierend auf dem Ohmschen Gesetz und den Eigenschaften von Wechselstromkreisen. Dadurch wird sichergestellt, dass die produzierte Leiterplatte die vom Kunden festgelegten Impedanzanforderungen erfüllt.

Hersteller können dieses Testverfahren auch nutzen, um Prozessverbesserungen vorzunehmen und die Impedanzkontrollfähigkeiten von Leiterplatten zu verbessern. Dies ist notwendig, um den Anforderungen der digitalen Hochgeschwindigkeitssignalübertragung und von Hochfrequenzanwendungen gerecht zu werden.

Impedanztester

Während des gesamten Leiterplattenproduktionsprozesses werden in verschiedenen Phasen Impedanztests durchgeführt:

1) Entwurfsphase: Ingenieure nutzen elektromagnetische Simulationssoftware für Entwurf und Layout der Leiterplatte. Sie berechnen und simulieren die Impedanzwerte vorab, um sicherzustellen, dass das Design die spezifischen Anforderungen erfüllt. Diese Simulation hilft, die Impedanz der Leiterplatte vor der Fertigung zu bewerten.

2) Frühe Fertigungsphase: Während der Prototypenproduktion wird ein Impedanztest durchgeführt, um zu überprüfen, ob der Impedanzwert den Erwartungen entspricht. Basierend auf diesen Ergebnissen können Anpassungen im Herstellungsprozess vorgenommen werden.

3) Herstellungsprozess: Bei der Herstellung mehrschichtiger Leiterplatten werden an kritischen Knoten Impedanztests durchgeführt, um die Kontrolle über Parameter wie Kupferfoliendicke, Dicke des dielektrischen Materials und Linienbreite zu gewährleisten. Dies garantiert, dass der endgültige Impedanzwert den Designanforderungen entspricht.

4) Endproduktprüfung: Nach der Herstellung wird ein abschließender Impedanztest an der Leiterplatte durchgeführt. Dadurch wird sichergestellt, dass die während des Herstellungsprozesses vorgenommenen Kontrollen und Anpassungen die Designanforderungen an den Impedanzwert erfüllen.

5. Niederwiderstandsprüfmaschine: Diese Maschine prüft den Widerstand von Drähten und Kontaktpunkten auf der Leiterplatte, um sicherzustellen, dass sie den Designanforderungen entsprechen und die Produktqualität und -leistung sichergestellt ist.

Niederohmprüfmaschine

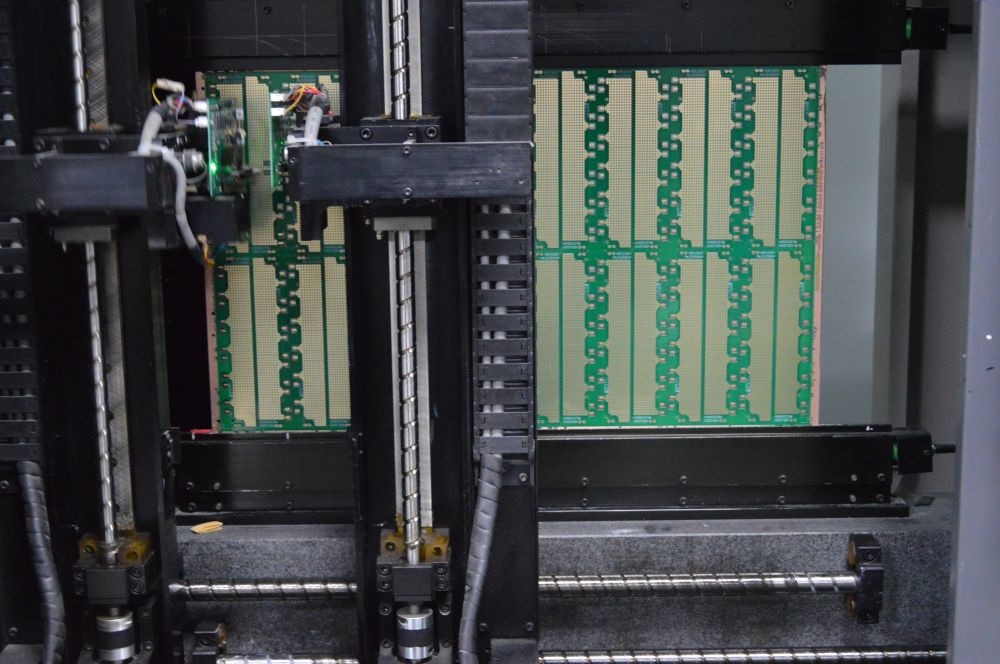

Flying Probe Tester

6. Flying-Probe-Tester: Der Flying-Probe-Tester wird hauptsächlich zur Prüfung der Isolations- und Leitfähigkeitswerte von Leiterplatten eingesetzt. Er überwacht den Testprozess und erkennt Fehlerstellen in Echtzeit, wodurch präzise Tests gewährleistet werden. Der Flying-Probe-Test eignet sich für die Prüfung kleiner und mittlerer Chargen von Leiterplatten, da er keine Prüfvorrichtung benötigt und so Produktionszeit und -kosten reduziert.

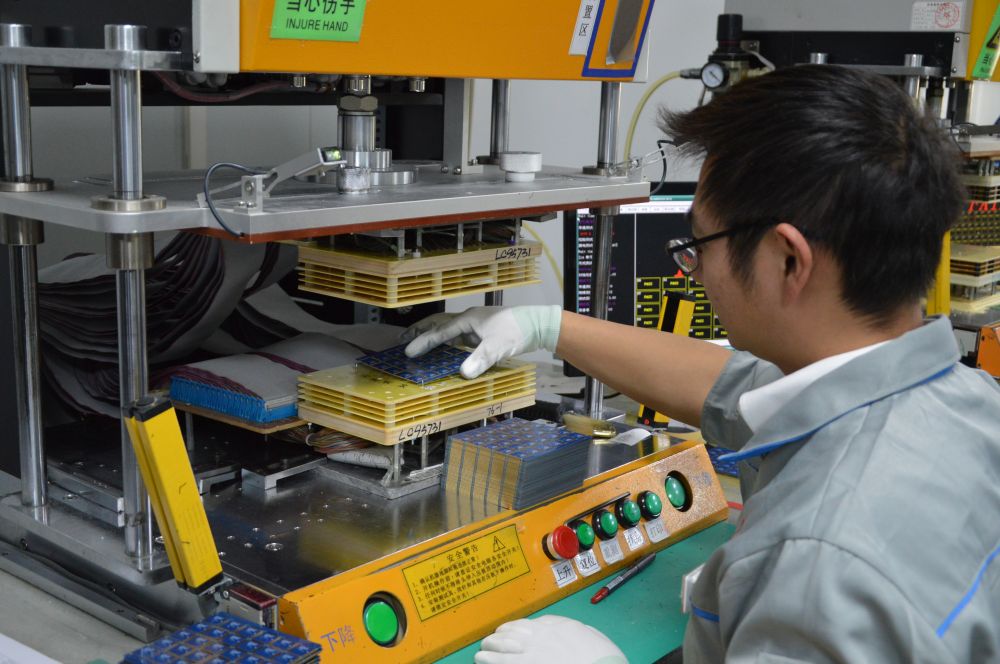

7. Vorrichtungsprüfgerät: Ähnlich wie Flying-Probe-Tests werden Test-Rack-Tests häufig für die Prüfung mittlerer und großer Leiterplattenchargen eingesetzt. Sie ermöglichen die gleichzeitige Prüfung mehrerer Testpunkte, was die Testeffizienz deutlich verbessert und die Testzeit verkürzt. Dies steigert die Gesamtproduktivität der Produktionslinie und gewährleistet gleichzeitig Genauigkeit und hohe Wiederverwendbarkeit.

Manueller Vorrichtungswerkzeugtester

Automatischer Vorrichtungswerkzeugtester

Vorrichtungswerkzeuggeschäft

8. Zweidimensionales Messgerät: Dieses Gerät erfasst Bilder der Objektoberfläche durch Beleuchtung und Fotografie. Anschließend verarbeitet es die Bilder und analysiert die Daten, um geometrische Informationen über das Objekt zu gewinnen. Die Ergebnisse werden visuell dargestellt, sodass der Bediener Form, Größe, Position und andere Eigenschaften des Objekts beobachten und genau messen kann.

Zweidimensionales Messgerät

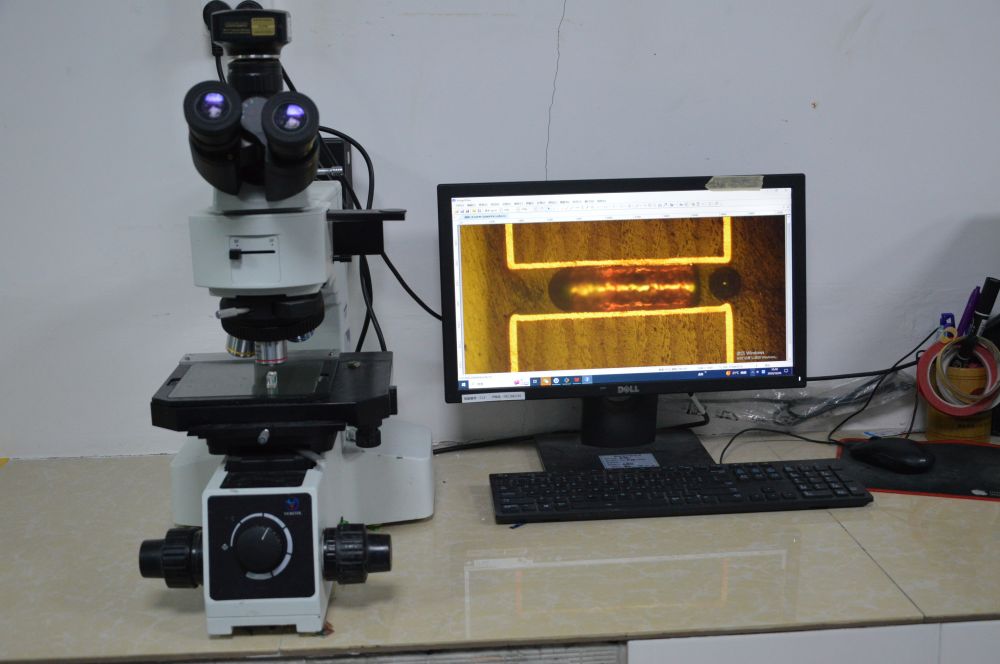

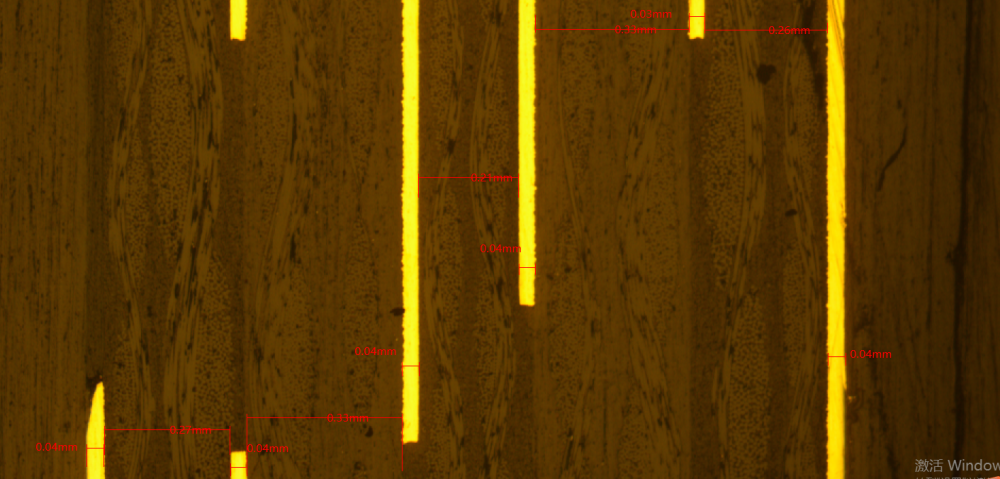

Linienbreitenmessgerät

9. Linienbreitenmessgerät: Das Linienbreitenmessgerät dient hauptsächlich zur Messung von Ober- und Unterbreite, Fläche, Winkel, Kreisdurchmesser, Kreismittelpunktabstand und weiteren Parametern von Leiterplattenhalbzeugen nach der Entwicklung und Ätzung (vor dem Aufbringen der Lötstopplacktinte). Es beleuchtet die Leiterplatte mit einer Lichtquelle und erfasst das Bildsignal durch optische Verstärkung und CCD-Fototransformation. Die Messergebnisse werden anschließend auf einer Computeroberfläche angezeigt, was eine präzise und effiziente Messung durch Anklicken des Bildes ermöglicht.

10. Zinnofen: Der Zinnofen wird eingesetzt, um die Lötbarkeit und Temperaturwechselbeständigkeit von Leiterplatten zu prüfen und so die Qualität und Zuverlässigkeit der Lötverbindungen sicherzustellen.

Lötbarkeitstest: Dieser Test bewertet die Fähigkeit der Leiterplattenoberfläche, zuverlässige Lötverbindungen zu bilden. Dabei werden die Kontaktpunkte gemessen, um die Verbindung zwischen dem Lötmaterial und der Leiterplattenoberfläche zu beurteilen.

Thermoschockbeständigkeitstest: Dieser Test bewertet die Widerstandsfähigkeit der Leiterplatte gegenüber Temperaturschwankungen in Hochtemperaturumgebungen. Dabei wird die Leiterplatte hohen Temperaturen ausgesetzt und schnell wieder auf niedrigere Temperaturen gebracht, um ihre Thermoschockbeständigkeit zu bewerten.

11. Röntgenprüfgerät: Das Röntgenprüfgerät kann Leiterplatten durchdringen, ohne dass eine Demontage erforderlich ist oder Schäden entstehen. Dadurch werden Kosten und Schäden vermieden. Es erkennt Defekte auf der Leiterplatte, darunter Blasen, Unterbrechungen, Kurzschlüsse und fehlerhafte Leitungen. Das Gerät arbeitet selbstständig, be- und entlädt Materialien automatisch, erkennt, analysiert und ermittelt Anomalien und führt automatisch Markierungen und Beschriftungen durch. Dies verbessert die Produktionseffizienz.

Röntgeninspektionsmaschine

Schichtdickenmessgerät

12. Schichtdickenmessgerät: Bei der Herstellung von Leiterplatten werden häufig verschiedene Beschichtungen (z. B. Verzinnung, Vergoldung usw.) aufgetragen, um die Leitfähigkeit und Korrosionsbeständigkeit zu verbessern. Eine falsche Schichtdicke kann jedoch zu Leistungseinbußen führen. Mit dem Schichtdickenmessgerät wird die Schichtdicke auf der Leiterplattenoberfläche gemessen, um sicherzustellen, dass sie den Designanforderungen entspricht.

13. ROHS-Instrument: Bei der Herstellung von Leiterplatten werden ROHS-Instrumente eingesetzt, um Schadstoffe in Materialien zu erkennen und zu analysieren und so die Einhaltung der Anforderungen der ROHS-Richtlinie zu gewährleisten. Die von der Europäischen Union eingeführte ROHS-Richtlinie beschränkt gefährliche Stoffe in elektronischen und elektrischen Geräten, darunter Blei, Quecksilber, Cadmium, sechswertiges Chrom und weitere. ROHS-Instrumente messen den Gehalt dieser Schadstoffe und stellen sicher, dass die im Herstellungsprozess von Leiterplatten verwendeten Materialien den Anforderungen der ROHS-Richtlinie entsprechen. Dies gewährleistet Produktsicherheit und Umweltschutz.

ROHS-Gerät

14. Metallografisches Mikroskop: Das metallografische Mikroskop wird hauptsächlich verwendet, um die Kupferdicke von Innen- und Außenschichten, galvanisierten Oberflächen, galvanisierten Löchern, Lötmasken, Oberflächenbehandlungen und die Dicke jeder dielektrischen Schicht zu untersuchen, um die Kundenspezifikationen zu erfüllen.

Mikroskopischer Schnittladen

Mikroskopischer Schnitt 1

Mikroskopischer Schnitt 2

Lochoberflächen-Kupfertester

15. Lochoberflächen-Kupfertester: Dieses Gerät dient zur Prüfung der Dicke und Gleichmäßigkeit der Kupferfolie in den Löchern von Leiterplatten. Durch die schnelle Erkennung ungleichmäßiger Kupferbeschichtungsdicken oder Abweichungen von vorgegebenen Bereichen können zeitnah Anpassungen im Produktionsprozess vorgenommen werden.

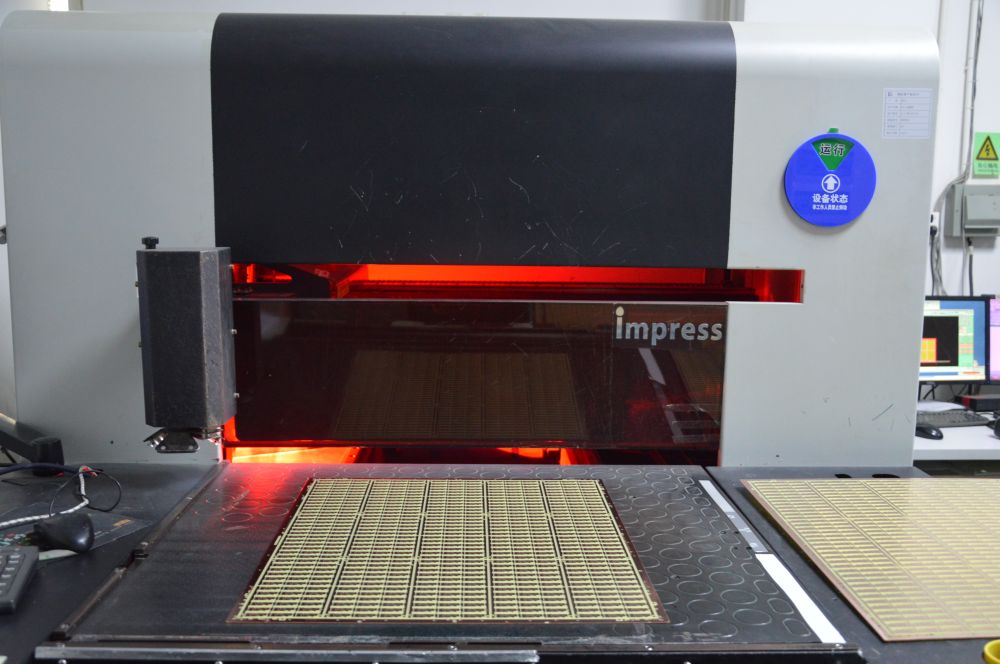

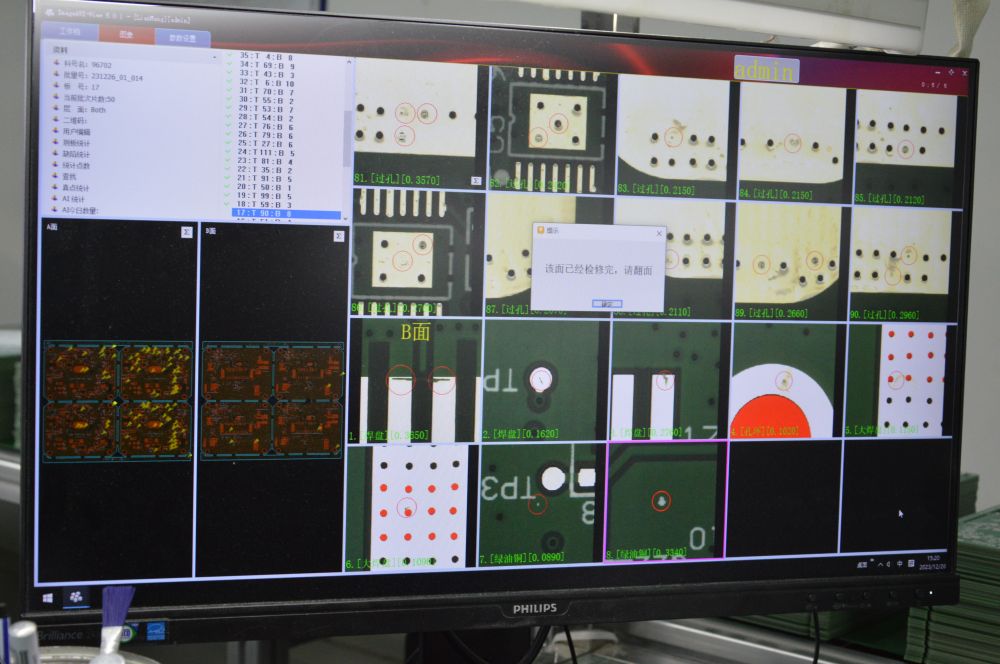

16. Der AOI-Scanner (Automated Optical Inspection) ist ein Gerät, das optische Technologie zur automatischen Identifizierung elektronischer Komponenten oder Produkte nutzt. Dabei wird das Oberflächenbild des zu prüfenden Objekts mit einem hochauflösenden Kamerasystem erfasst. Anschließend wird das Bild mithilfe computergestützter Bildverarbeitung analysiert und verglichen, um Oberflächendefekte und Schäden am Zielobjekt zu erkennen.

AOI-Scanner

17. Die PCB-Oberflächenprüfmaschine ist ein Gerät zur Beurteilung der optischen Qualität von Leiterplatten und zur Erkennung von Fertigungsfehlern. Diese Maschine verfügt über eine hochauflösende Kamera und eine Lichtquelle, um die Leiterplattenoberfläche gründlich zu untersuchen und verschiedene Defekte wie Kratzer, Korrosion, Verunreinigungen und Schweißfehler zu erkennen. Typischerweise verfügt sie über automatische Zuführ- und Entladesysteme zur Verwaltung großer Leiterplattenchargen und zur Trennung von freigegebenen und aussortierten Leiterplatten. Durch den Einsatz von Bildverarbeitungsalgorithmen werden identifizierte Defekte kategorisiert und markiert, was eine einfachere und präzisere Reparatur oder Beseitigung ermöglicht. Dank Automatisierung und fortschrittlicher Bildverarbeitungsfunktionen führen diese Maschinen Inspektionen schnell durch, steigern die Produktivität und senken die Kosten. Darüber hinaus können sie Inspektionsergebnisse speichern und detaillierte Berichte zur Qualitätsüberwachung und Prozessoptimierung erstellen, was letztendlich die Produktqualität steigert.

Maschine zur optischen Inspektion 1

Maschine zur optischen Inspektion 2

Bei der Sichtprüfung markierte Mängel

PCB Con-Kontaminationstester

18. Der PCB-Ionenkontaminationstester ist ein Spezialwerkzeug zur Erkennung von Ionenkontaminationen in Leiterplatten (PCBs). Während des Herstellungsprozesses von Elektronikprodukten kann das Vorhandensein von Ionen auf der Leiterplattenoberfläche oder in der Leiterplatte die Schaltungsfunktionalität und die Produktqualität erheblich beeinträchtigen. Daher ist die genaue Bestimmung des Ionenkontaminationsgrades auf Leiterplatten entscheidend, um die Qualität und Zuverlässigkeit elektronischer Produkte zu gewährleisten.

19. Die Isolationsprüfmaschine für Spannungsfestigkeit wird zur Durchführung von Isolationsspannungsprüfungen eingesetzt, um sicherzustellen, dass das Isolationsmaterial und der Aufbau der Leiterplatte den Standardspezifikationen entsprechen. Dadurch wird sichergestellt, dass die Leiterplatte unter normalen Betriebsbedingungen isoliert bleibt, und potenzielle Isolationsfehler, die zu gefährlichen Unfällen führen könnten, werden vermieden. Durch die Analyse der Testergebnisse können etwaige zugrunde liegende Probleme der Leiterplatte umgehend identifiziert werden. Dies unterstützt Entwickler bei der Verbesserung des Layouts und der Isolationsstruktur der Leiterplatte, um deren Qualität und Leistung zu steigern.

Spannungsisolationsprüfmaschine

UV-Spektralphotometer

20. UV-Spektralphotometer: Das UV-Spektralphotometer wird verwendet, um die Lichtabsorptionseigenschaften lichtempfindlicher Materialien auf Leiterplatten zu messen. Diese Materialien, typischerweise Fotolacke, die bei der Herstellung von Leiterplatten verwendet werden, sind für die Bildung von Mustern und Linien auf den Leiterplatten verantwortlich.

Zu den Funktionen des UV-Spektralphotometers gehören:

1) Messung der Lichtabsorptionseigenschaften von Fotolacken: Durch Analyse der Absorptionseigenschaften des Fotolacks im ultravioletten Spektralbereich lässt sich der Grad der UV-Lichtabsorption bestimmen. Diese Informationen helfen bei der Anpassung der Zusammensetzung und Schichtdicke des Fotolacks, um dessen Leistung und Stabilität während der Fotolithografie sicherzustellen.

2) Bestimmung der Belichtungsparameter für die Fotolithografie: Durch die Analyse der Lichtabsorptionseigenschaften des Fotolacks können die optimalen Belichtungsparameter wie Belichtungszeit und Lichtintensität ermittelt werden. Dies gewährleistet eine präzise Replikation von Mustern und Linien von der Leiterplatte auf den Fotolack.

21. pH-Meter: Im Herstellungsprozess von Leiterplatten kommen häufig chemische Behandlungen wie Beizen und alkalische Reinigung zum Einsatz. Ein pH-Meter stellt sicher, dass der pH-Wert der Behandlungslösung im richtigen Bereich bleibt. Dies gewährleistet die Wirksamkeit, Leistung und Stabilität der chemischen Behandlung und verbessert so die Produktqualität und -zuverlässigkeit bei gleichzeitiger Gewährleistung einer sicheren Produktionsumgebung.