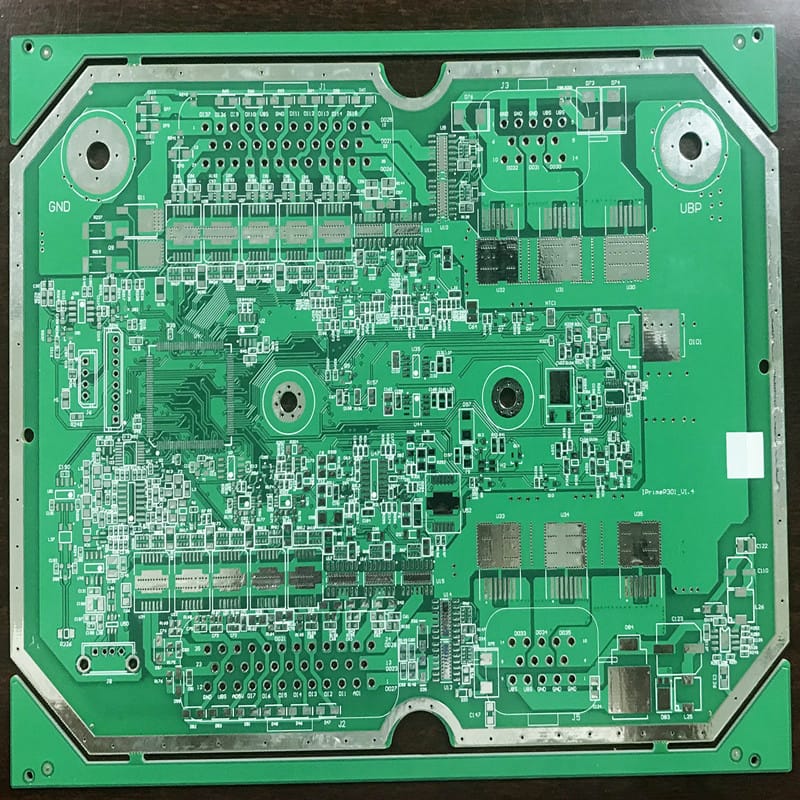

Mehrfachplatine Mitte TG150 8 Lagen

Produktspezifikation:

| Grundmaterial: | FR4 TG150 |

| PCB-Dicke: | 1,6 +/-10 % mm |

| Anzahl der Schichten: | 8L |

| Kupferdicke: | 1 oz für alle Schichten |

| Oberflächenbehandlung: | HASL-LF |

| Lötstoppmaske: | Glänzendes Grün |

| Siebdruck: | Weiß |

| Spezialverfahren: | Standard |

Anwendung

Lassen Sie uns einige Kenntnisse zur Kupferdicke von Leiterplatten vermitteln.

Kupferfolie als leitfähiger Körper einer Leiterplatte, haftet leicht an der Isolierschicht, bildet durch Korrosion ein Schaltungsmuster. Die Dicke der Kupferfolie wird in oz (oz) angegeben, 1oz = 1,4 mil, und die durchschnittliche Dicke der Kupferfolie wird als Gewicht pro Flächeneinheit mit der folgenden Formel angegeben: 1oz = 28,35 g/FT2 (FT2 sind Quadratfuß, 1 Quadratfuß = 0,09290304 m²).

International übliche Dicken von Kupferfolien für Leiterplatten: 17,5 µm, 35 µm, 50 µm, 70 µm. Kunden machen bei der Herstellung von Leiterplatten in der Regel keine besonderen Angaben. Die Kupferdicke von Einzel- und Doppelseiten beträgt in der Regel 35 µm, also 1 Ampere Kupfer. Natürlich werden für speziellere Leiterplatten auch Dicken von 3, 4, 5, 8 usw. verwendet, je nach Produktanforderungen, um die passende Kupferdicke zu wählen.

Die Kupferdicke ein- und doppelseitiger Leiterplatten beträgt üblicherweise etwa 35 µm, die übrigen Kupferdicken 50 µm bzw. 70 µm. Die Oberflächendicke von Mehrschichtplatten beträgt üblicherweise 35 µm, die Innendicke 17,5 µm. Die verwendete Kupferdicke hängt hauptsächlich von der Verwendung der Leiterplatte und der Signalspannung sowie der Stromstärke ab. 70 % der Leiterplatten verwenden Kupferfolien mit einer Dicke von 35 µm bis 35 µm. Für Leiterplatten mit zu großer Stromstärke werden natürlich auch Kupferdicken von 70 µm, 105 µm und 140 µm verwendet (nur wenige).

Die Verwendung von Leiterplatten ist unterschiedlich, ebenso wie die verwendete Kupferdicke. Wie bei gängigen Verbraucher- und Kommunikationsprodukten werden 0,5 oz, 1 oz und 2 oz verwendet. Für die meisten Produkte mit hohem Strombedarf, wie z. B. Hochspannungsprodukte, Netzteilplatinen und andere, werden in der Regel 3 oz oder mehr dicke Kupferprodukte verwendet.

Der Laminierungsprozess von Leiterplatten läuft im Allgemeinen wie folgt ab:

1. Vorbereitung: Bereiten Sie die Laminiermaschine und die benötigten Materialien (einschließlich zu laminierender Leiterplatten und Kupferfolien, Pressplatten usw.) vor.

2. Reinigungsbehandlung: Reinigen und desoxidieren Sie die Oberfläche der zu pressenden Leiterplatte und Kupferfolie, um eine gute Löt- und Klebeleistung zu gewährleisten.

3. Laminierung: Laminieren Sie die Kupferfolie und die Leiterplatte entsprechend den Anforderungen. Normalerweise werden abwechselnd eine Schicht Leiterplatte und eine Schicht Kupferfolie gestapelt, und schließlich entsteht eine mehrschichtige Leiterplatte.

4. Positionieren und Pressen: Legen Sie die laminierte Leiterplatte auf die Pressmaschine und pressen Sie die mehrschichtige Leiterplatte durch Positionieren der Pressplatte.

5. Pressvorgang: Unter vorgegebener Zeit und Druck werden Leiterplatte und Kupferfolie mittels einer Pressmaschine zusammengepresst, sodass eine feste Verbindung entsteht.

6. Kühlbehandlung: Legen Sie die gepresste Leiterplatte zur Kühlbehandlung auf die Kühlplattform, damit sie einen stabilen Temperatur- und Druckzustand erreichen kann.

7. Nachfolgende Verarbeitung: Fügen Sie der Oberfläche der Leiterplatte Konservierungsmittel hinzu und führen Sie nachfolgende Verarbeitungen wie Bohren, Einsetzen von Stiften usw. durch, um den gesamten Produktionsprozess der Leiterplatte abzuschließen.

FAQs

Die Dicke der verwendeten Kupferschicht hängt in der Regel vom Strom ab, der durch die Leiterplatte fließen muss. Die Standarddicke der Kupferschicht beträgt etwa 1,4 bis 2,8 mil (1 bis 2 oz).

Die minimale Kupferdicke einer Leiterplatte auf einem kupferkaschierten Laminat beträgt 0,3 oz-0,5 oz

Der Begriff „Minimale Leiterplattendicke“ beschreibt, dass die Dicke einer Leiterplatte deutlich geringer ist als die einer normalen Leiterplatte. Die Standarddicke einer Leiterplatte beträgt derzeit 1,5 mm. Für die meisten Leiterplatten beträgt die Mindestdicke 0,2 mm.

Zu den wichtigen Eigenschaften zählen unter anderem: Flammschutz, Dielektrizitätskonstante, Verlustfaktor, Zugfestigkeit, Scherfestigkeit, Glasübergangstemperatur und die Änderung der Dicke mit der Temperatur (Ausdehnungskoeffizient entlang der Z-Achse).

Es ist das Isoliermaterial, das die benachbarten Kerne bzw. einen Kern und eine Lage in einem PCB-Stapel verbindet. Die grundlegenden Funktionen von Prepregs bestehen darin, einen Kern mit einem anderen Kern zu verbinden, einen Kern mit einer Lage zu verbinden, Isolierung zu gewährleisten und eine mehrschichtige Platine vor Kurzschlüssen zu schützen.