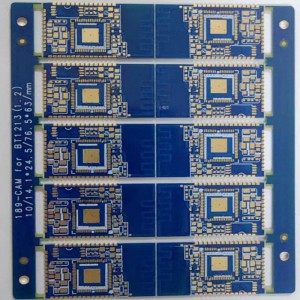

PCB-Prototyp, PCB-Fertigung, blaue Lötmaske, plattierte Halblöcher

Produktspezifikation:

| Grundmaterial: | FR4 TG140 |

| PCB-Dicke: | 1,0 +/-10 % mm |

| Anzahl der Schichten: | 2L |

| Kupferdicke: | 1/1 Unze |

| Oberflächenbehandlung: | ENIG 2U“ |

| Lötstoppmaske: | Glänzend blau |

| Siebdruck: | Weiß |

| Spezialverfahren: | Pth halbe Löcher an den Kanten |

Anwendung

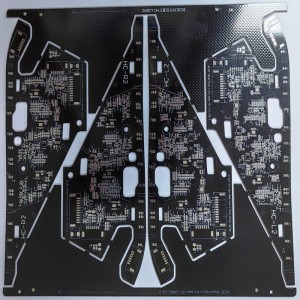

PCB-Halblochplatte bezieht sich auf den zweiten Bohr- und Formvorgang nach dem Bohren des ersten Lochs, bei dem schließlich die Hälfte des metallisierten Lochs reserviert wird. Der Zweck besteht darin, die Kante des Lochs direkt mit der Hauptkante zu verschweißen, um Anschlüsse und Platz zu sparen. Dies kommt häufig in Signalschaltungen vor.

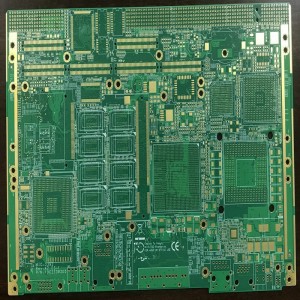

Halbloch-Leiterplatten werden üblicherweise zur Montage hochdichter elektronischer Komponenten verwendet, beispielsweise in Mobilgeräten, Smartwatches, medizinischen Geräten, Audio- und Videogeräten usw. Sie ermöglichen eine höhere Schaltungsdichte und mehr Anschlussmöglichkeiten, wodurch elektronische Geräte kleiner, leichter und effizienter werden.

Das unplattierte Halbloch an den Kanten der Leiterplatte ist ein häufig verwendetes Designelement im Leiterplattenherstellungsprozess und dient hauptsächlich der Fixierung der Leiterplatte. Bei der Leiterplattenherstellung kann die Leiterplatte durch das Einfügen von Halblöchern an bestimmten Stellen am Rand mit Schrauben am Gerät oder Gehäuse befestigt werden. Gleichzeitig dient das Halbloch während der Leiterplattenmontage zur Positionierung und Ausrichtung der Leiterplatte, um die Genauigkeit und Stabilität des Endprodukts zu gewährleisten.

Das seitlich plattierte Halbloch der Leiterplatte dient der Verbesserung der Verbindungszuverlässigkeit. Nach dem Beschneiden der Leiterplatte (PCB) liegt üblicherweise die freiliegende Kupferschicht am Rand frei, die anfällig für Oxidation und Korrosion ist. Um dieses Problem zu lösen, wird die Kupferschicht häufig durch Galvanisieren des Plattenrands zu einem Halbloch mit einer Schutzschicht beschichtet, um die Oxidations- und Korrosionsbeständigkeit zu verbessern. Dies kann auch die Schweißfläche vergrößern und die Verbindungszuverlässigkeit verbessern.

Die Qualitätskontrolle nach der Bildung halbmetallisierter Löcher am Rand der Platine, wie z. B. Kupferdornen an der Lochwand, war im Verarbeitungsprozess schon immer ein schwieriges Problem. Leiterplatten dieses Typs mit einer ganzen Reihe halbmetallisierter Löcher zeichnen sich durch einen relativ kleinen Lochdurchmesser aus und werden meist als Tochterplatine der Hauptplatine verwendet. Durch diese Löcher wird die Platine mit der Hauptplatine und den Pins der Komponenten verschweißt. Beim Löten kommt es zu schwachen Lötstellen, Fehllöten und schwerwiegenden Kurzschlüssen zwischen den beiden Pins.

FAQs

Es kann sinnvoll sein, Durchkontaktierungen (PTH) am Platinenrand zu platzieren. Beispielsweise wenn Sie zwei Leiterplatten im 90°-Winkel aufeinanderlöten möchten oder wenn Sie die Leiterplatte an ein Metallgehäuse löten.

Beispielsweise die Kombination komplexer Mikrocontrollermodule mit gängigen, individuell gestalteten Leiterplatten.Weitere Anwendungen sind Display-, HF- oder Keramikmodule, die auf die Grundplatine gelötet werden.

Bohren – Durchkontaktierung (PTH) – Plattenbeschichtung – Bildübertragung – Musterbeschichtung – PTH-Halbloch – Streifenbildung – Ätzen – Lötmaske – Siebdruck – Oberflächenbehandlung.

1. Durchmesser ≥0,6 mm;

2. Der Abstand zwischen den Lochkanten ≥0,6 mm;

3. Die Breite des Ätzrings muss 0,25 mm betragen.

Halbloch ist ein spezielles Verfahren. Um sicherzustellen, dass sich Kupfer im Loch befindet, muss vor dem Kupferplattieren zunächst die Kante gefräst werden. Die allgemeine Halbloch-Leiterplatte ist sehr klein und daher teurer als die herkömmliche Leiterplatte.